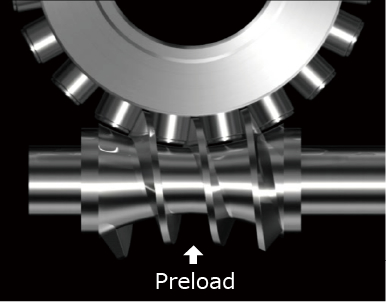

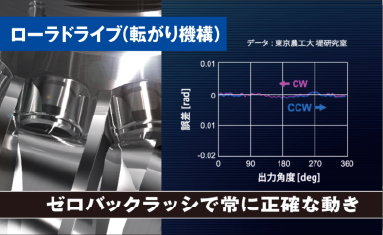

ローラドライブはローラギヤカムとローラフォロアとの転がり面接触による効率の良い動力伝達方式の減速機です。ウォームギヤの歯車の噛み合いがバックラッシを除去出来ない構造に対し、ローラドライブはローラフォロアに予圧をかけることで完全にバックラッシを取り除くことができます。他の減速機と比べ伝達効率、機械寿命、外力に対しての保持力に優れ、減速機としての利用のみならず高精度位置決めテーブル、加工機の回転軸、ロボットの関節といった幅広い用途で採用されています。

-

ローラドライブ

予圧状態で複数のローラフォロアとローラギヤカムが効率良く噛み合うことでバックラッシの無い正確な伝達を実現。CW・CCW方向共に誤差が少なく安定している。

-

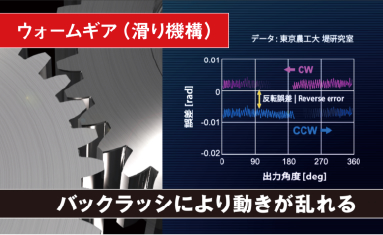

ウォームギア

回転させるには歯車間の遊びが必要なため、ガタツキが生じやすい。CW・CCW方向共に誤差が大きい。

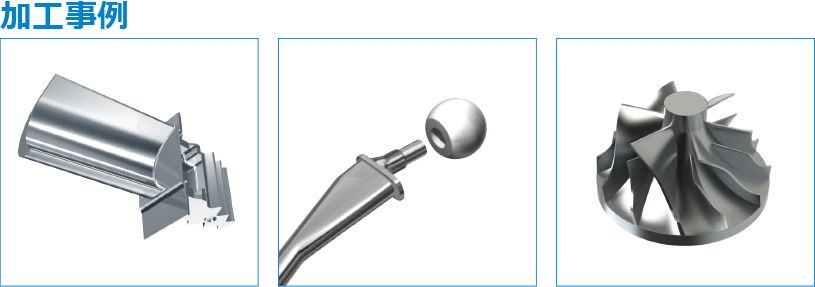

剛性が高いローラドライブが

広範囲な加工領域で、

重切削と高精度の加工を実現します。

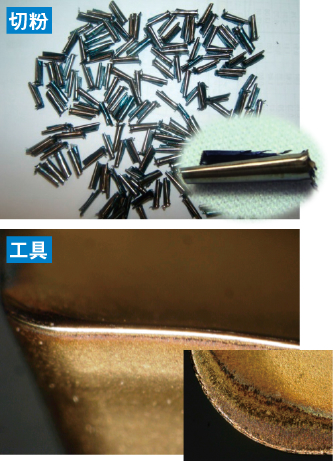

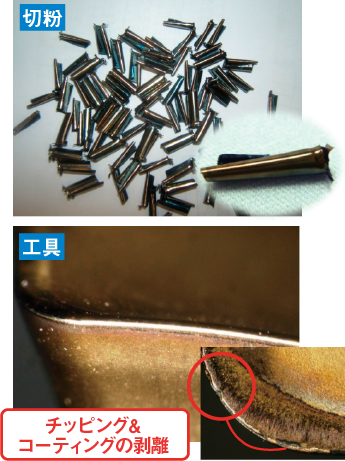

ローラドライブ

ウォームギヤ

-

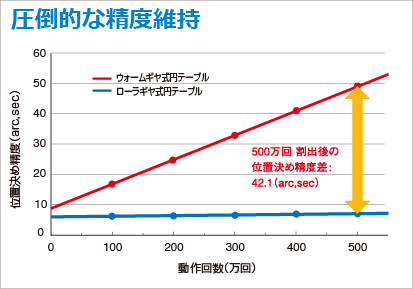

トルク伝達は転がり接触によるため、内部機構に磨耗が発生せず、長期間の使用でも初期精度と変わらないレベルを維持します。

<運転条件>

テーブルサイズ:出力テーブル径 170mm

負荷イナーシャ:0.5kg・m2

割出し角度:36°(1方向割出し)

割出し時間:0.35sec<500万回割出し後の精度>

項目 ウォームギヤ ローラドライブ 精度変化量 42.1sec

(メンテ無し想定)0.9sec バックラッシ量 18μm 0 ※左グラフのローラドライブは、当社運転動テストによる実測値です。(両社とも同じテーブル径の試験機を使用)

-

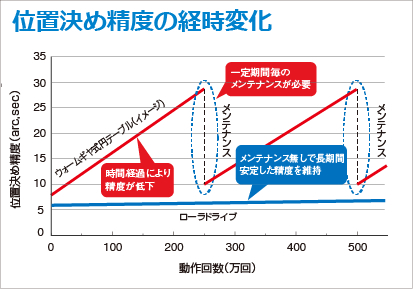

・精度変化によるメンテナンスが必要なため、生産効率が下がる。

・ローラドライブはメンテナンスが必要ないので、動作を停止することなく、高精度で安定した生産を続ける。

-

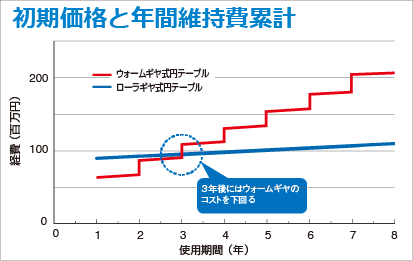

ローラドライブCNCでは経時変化が極小のため定期メンテナンス費用を抑えることが出来ます。グラフは

・ウォームギヤ式円テーブルは、年2回のメンテナンス作業が必要。

・両社とも維持費(オイル交換等)は、年間3パーセントとしている。

※両社とも同じテーブル径のサイズにおけるコストイメージです。